Las máquinas de fundición a baja presión se utilizan principalmente en los sectores automovilístico, aeroespacial y mecánico, donde se requiere la producción de componentes complejos y estructuralmente resistentes.

Este proceso permite fabricar piezas como llantas de aleación, soportes de motor, cajas de cambios y carcasas, garantizando una alta precisión dimensional y una excelente calidad superficial. Gracias a la baja presión, se reducen la porosidad y los defectos internos, mejorando las propiedades mecánicas del producto acabado.

Entre las principales ventajas se encuentran la alta repetibilidad, la reduccióndelos desechos y la posibilidad de obtener formas complejas con paredes delgadas, ideales para componentes ligeros pero robustos.

Necesidades:

Control de cargas eléctricas de calentamiento

Para saber más

Medición de la temperatura del proceso térmico

Para saber más

Medición de la presión de inyección de metal

Para saber más

Monitorización de la posición del molde

Para saber más

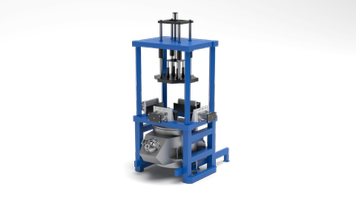

El principio de funcionamiento

Las máquinas de fundición apresión a baja presión son instalaciones que utilizan un proceso de empuje vertical de abajo hacia arriba para inyectar metal fundido dentro de un molde. El principio de funcionamiento se basa en el uso de un horno, situado debajo de la estructura que alberga el molde, en el que el metal, normalmente aluminio o magnesio, se mantiene a una temperatura constante (alrededor de 700 °C) para garantizar su fluidez durante la fase de inyección. La fase de inyección se lleva a cabo aplicando una presión controlada en la cámara del horno: esta presión empuja el metal fundido a través de un tubo ascendente que conecta el horno con el molde. De esta manera, el metal llena lentamente el molde de abajo hacia arriba, reduciendo las turbulencias y las inclusiones de aire. El resultado es la producción de piezas con baja porosidad interna y excelentes características mecánicas. Una vez que el metal se ha solidificado en el molde, se libera la presión, se abre el molde y se extrae el componente. El proceso es altamente automatizable, adecuado para la producción en serie, y permite crear formas complejas con paredes delgadas y alta precisión dimensional , ideales para los sectores automovilístico y aeroespacial.

Necesidades y tecnología

En el proceso de fundicióna baja presión, uno de los aspectos más críticos es el horno de mantenimiento, que debe garantizar y mantener el metal fundido, normalmente aluminio o magnesio, a una temperatura constante y controlada, evitando contaminaciones y oxidaciones. La presión di de inyección también es un aspecto importante y debe controlarse con precisión para permitir un llenado lento y uniforme del molde, reduciendo las turbulencias, la porosidad y los defectos internos. Además, para garantizar una calidad de producción constante y controlada, no solo la fase de inyección, sino también las de apertura y cierre del molde y de extracción del producto acabado se gestionan mediante sistemas automatizados. Esto es posible gracias a movimientos precisos y repetitivos, que reducen al mínimo las variaciones en el proceso y garantizan una alta calidad del producto final.